物流業界における導入事例をご紹介します。

課題・目的

- 目視確認による検品作業から、人為的なミスの発生、誤出荷によるクレームにつながる

- 出荷予定データの突発的な変更や、急な出荷予定の変更が作業負荷となり、ミスを誘発

- 出荷リストへの手記入、パソコンへの手入力作業など、現場での照合判定ができない

- パソコン入力後に判定結果が出るため、タイムラグが発生し、作業効率が悪い

- 出荷検品システムの導入は、システム構築から立ち上げまでに、莫大なコストと時間がかかる

提案内容

- バーコード読み取り方式を採用

手入力処理をバーコード入力に変更することで、ヒューマンエラーを排除 - 出荷データをハンディーターミナルへ無線送信

リアルタイムに予定データの変更が可能、出荷変更も楽に対応 - ハンディターミナルを用いて現場で照合結果を判定

検品作業にタイムラグが発生せず、作業効率が向上 - 機器に付属している簡易パッケージソフトを用意

導入コストと立ち上げまでの時間を、大幅に抑えることが可能

導入メリット

- バーコードによるデータ入力で、入力ミスを撲滅

目視作業や、手記入・手入力作業がなくなり、作業の精度向上、誤出荷を完全防止 - 膨大なマスタデータとの比較照合を現場で実行、結果をその場で確認

出荷検品作業にタイムラグが発生せず、飛躍的に作業効率が向上 - 機器に付属している簡易パッケージソフトを用いて、検品システムを簡単導入

大幅に導入コスト・時間を抑えることが可能 - 無線によるリアルタイムデータ転送で、出荷予定変更にも楽々対応

出荷予定変更による作業負荷や人為的なミスを防止 - 出荷履歴を全数正確に記録することで、ISO対策やトレーサビリティも万全

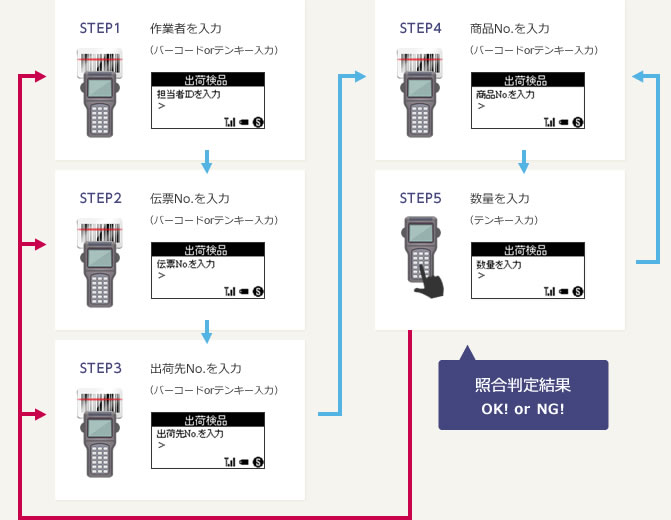

運用手順

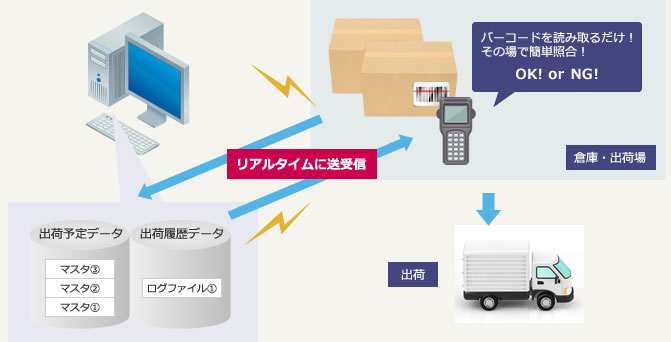

システム構成

このようなシステムの導入において、当社は豊富な経験とノウハウでお役にたてます。

機器選択からシステム構築まで、気軽にお声がけください。

導入製品

環境や用途によって変わりますので、ぜひご相談ください。

最適な組み合わせをご提案いたします。